Leistungskriterien von entscheidender Bedeutung für harte klappbare Ladeabdeckungen

Warum herkömmliche Auswahlkriterien für Handelsprodukte bei gewerblichen Fuhrparks versagen

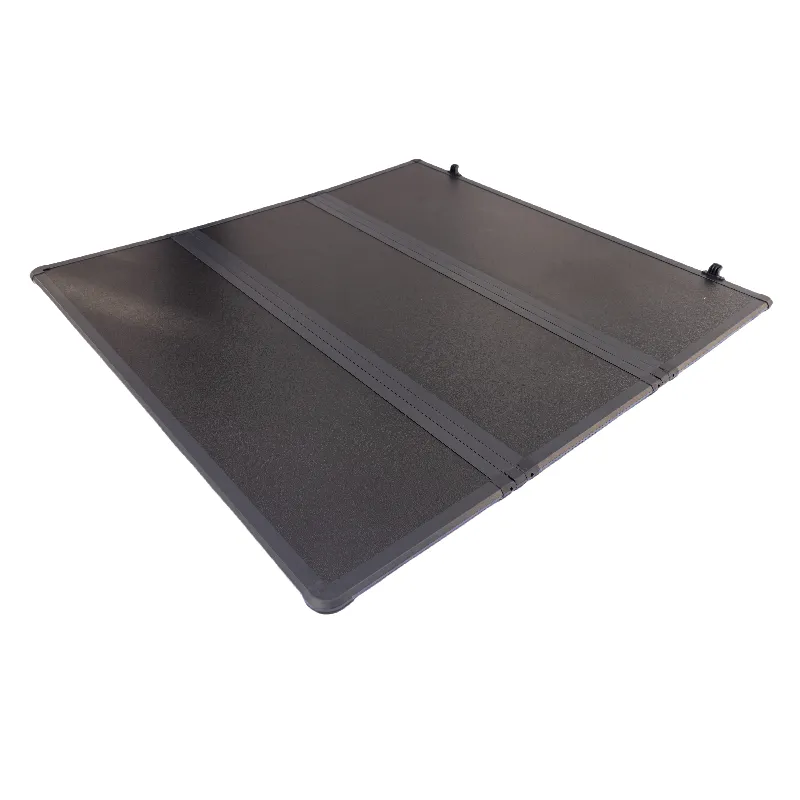

Harte, klappbare Ladeabdeckungen, die im Einzelhandel verkauft werden, legen oft zu viel Wert auf Optik statt auf Langlebigkeit, was für Lkw-Flotten Probleme verursacht. Während normale Privatnutzer ihre Fahrzeuge vielleicht nur gelegentlich benutzen, stehen gewerbliche Fahrzeuge vor ganz anderen Herausforderungen. Sie müssen ständigen Be- und Entladevorgängen standhalten, extremer Hitze im Sommer, eisiger Kälte im Winter sowie allerlei Schmutz und Steinen, die von der Straße aufgewirbelt werden. Die günstigeren Einzelhandelsmodelle verfügen meist nicht über die starken, verstärkten Scharniere, die wir benötigen. Die meisten dieser Modelle versagen bereits nach 12 bis 18 Monaten bei echtem Flotteneinsatz, während professionelle, kommerziell ausgelegte Systeme problemlos über fünf Jahre halten können. Auch die Sicherheit ist ein großes Thema. Laut Daten des Transport Security Council aus dem vergangenen Jahr ereigneten sich fast zwei Drittel der Diebstähle in Flotten, weil die Standardabdeckungen schwache oder defekte Verriegelungen hatten. All diese Ausfälle bedeuten mehr Aufwand für Reparaturen und höhere Kosten für Ersatzteile. Für jeden, der einen ernsthaften Logistikbetrieb führt, lohnt sich der Einsatz von Einzelhandelsmodellen einfach nicht – das Risiko ist zu hoch.

Abstimmung der Spezifikationen für harte klappbare Tonneau-Abdeckungen mit Uptime-, Sicherheits- und Wartungs-KPIs

Das Beste aus einer Flotte herauszuholen, beginnt mit der Auswahl von Abdeckungen, die den Betrieb tatsächlich verbessern, statt nur gut auszusehen oder günstiger zu sein. Achten Sie darauf, dass Dichtungen und Verriegelungssysteme zunächst die ASTM D4169-Prüfung bestanden haben. Diese geprüften Komponenten reduzieren Ladungsschäden durch schlechtes Wetter um nahezu 90 %, deutlich besser als generische Optionen, die keine ordnungsgemäße Validierung durchlaufen haben. Wenn es darum geht, Fahrzeuge reibungslos im Einsatz zu halten, sollten Sie auf Paneele setzen, die Fahrer innerhalb von unter zwei Minuten öffnen können. Prüfen Sie außerdem Materialien, die nicht leicht rosten, da dies später Zeit für Reparaturen spart. Sicherheitstechnisch ist nichts besser als zweistufige Verriegelungen in Kombination mit Hardware, mit der Diebe nichts anfangen können. Flottentests zeigen, dass diese Systeme Einbruchsversuche zu etwa 75 % verhindern. Und vergessen Sie nicht intelligente Abdeckungen mit Telematik-Funktionen. Diese senden frühzeitige Warnungen, wenn Scharniere sich abnutzen oder Dichtungen versagen, wodurch ungeplante Reparaturen um rund 40 % gesenkt werden. All diese Spezifikationen sind wichtig, weil sie aus einem weiteren Lkw-Zubehörteil etwas machen, das die Produktivität insgesamt nachhaltig steigert.

Plattformübergreifende Kompatibilität über gemischte Flotten-LKW-Konfigurationen hinweg

Umgang mit OEM-Ladeflächenvarianten und Aftermarket-Zubehör

Es ist ein großes Problem für Flottenmanager, harte klappbare Ladeflächenabdeckungen so einzusetzen, dass sie bei verschiedenen Lkw-Modellen ordnungsgemäß funktionieren. Die Ladeflächen von Pritschenwagen werden von unterschiedlichen Herstellern einfach nicht einheitlich konstruiert. Nehmen Sie beispielsweise die F-Serie von Ford, die mit Ladeboxlängen von 5,5 Fuß bis hin zu 8 Fuß angeboten wird. Ram hingegen verfolgt bei seinen Lkw einen völlig anderen Ansatz, mit ausgeklügelten Multifunktionsheckklappen sowie integrierten Zurrschienen im gesamten Ladebereich. Hinzu kommt das Chaos durch Zubehörteile aus dem Aftermarket wie Leitergestelle und robuste Werkzeugkästen, die bei der Montage oft im Weg stehen. Laut aktuellen Daten des NTEA (2023) haben fast vier von zehn Flotten erhebliche Probleme bei der Passform, da diese Zusatzeinbauten mit den Standardhalterungen der Abdeckungen kollidieren. Das Fazit? Standardmontagelösungen vereinfachen das Leben von Unternehmen, die gemischte Fuhrparks betreiben. Spezielle Halterungen, die exakt auf jedes einzelne Lkw-Modell zugeschnitten sind, können sich negativ auf das Budget auswirken und die Teilekosten um bis zu 30 % erhöhen. Deshalb sind universelle Schienensysteme in letzter Zeit so beliebt geworden. Sie reduzieren den Aufwand für individuelle Umbauten pro Fahrzeug und bewältigen dennoch die meisten werkseitigen Unterschiede sowie typische Zubehörkonfigurationen ohne großen Aufwand.

Modulare Montage im Vergleich zu fahrzeugspezifischen Halterungen: Skalierbarkeits-Abwägungen

Wenn es darum geht, Fuhrparkoperationen zu erweitern, zeichnen sich modulare Befestigungssysteme durch ihre Skalierbarkeit aus. Herkömmliche fahrzeugspezifische Halterungen bieten zwar exakte Passformen für jedes Modell, doch dieser Ansatz verursacht Probleme beim Hochskalieren. Jedes neue Lkw-Modell erfordert unterschiedliche Teilenummern, spezielle Schulungen und individuelle Montageverfahren, die die Produktivität beeinträchtigen. Die neueren modularen Systeme mit ihren verstellbaren Klemmen und Standard-Schienensystemen funktionieren laut Commercial Fleet Magazine des vergangenen Jahres bei etwa 92 % der Klasse-2-3-Lkws und reduzieren die Einrichtungszeit pro Fahrzeug um rund 40 %. Natürlich gibt es auch Nachteile, die erwähnenswert sind. Jene traditionellen Halterungen verfügen oft über werkseitig integrierte Verriegelungsmechanismen im Fahrzeugrahmen, was eine zusätzliche Sicherheitsebene bietet. Modulare Lösungen benötigen manchmal zusätzlichen Schutz vor Witterungsschäden unter extremen Bedingungen. Dennoch stellen die meisten Betreiber fest, dass bei Unternehmen, die über etwa 20 Fahrzeuge hinauswachsen möchten, die Zeitersparnis und Kostensenkungen durch den Einsatz modularer Systeme diese geringfügigen Nachteile mehr als wettmachen.

Kommerzielle Haltbarkeit, Sicherheit und Witterungsbeständigkeit

Dichtungsverschleiß und Verschlussausfälle: Hauptgründe für Garantieansprüche

Laut kürzlichen Branchenberichten aus dem Jahr 2023 gehen etwa 42 % der Garantieansprüche bei Fuhrparkfahrzeugen auf Dichtungsprobleme oder defekte Verriegelungen zurück. Das ist tatsächlich dreimal so hoch wie im regulären Verbrauchermarkt. Die harschen Bedingungen durch ständige UV-Bestrahlung, chemische Schäden durch Straßenbeläge und andauernde mechanische Belastung führen dazu, dass Komponenten viel schneller altern, als die meisten Menschen erwarten. Bei Abdeckungen in kommerzieller Qualität sind die Spezifikationen von großer Bedeutung. Achten Sie auf Modelle mit verstärkten EPDM-Dichtungen und Edelstahlverriegelungen, die Temperaturen von minus 30 Grad Fahrenheit bis zu 160 Grad standhalten, ohne zu versagen. Einige Feldtests zeigen zudem etwas Interessantes: Abdeckungen, die ohne geeignete chemikalienbeständige Polymere hergestellt wurden, verschleißen rund 67 % schneller, wenn sie regelmäßig Streusalz und Dieselabgasen ausgesetzt sind. Und was passiert dann? Wasser dringt ein, die Ladung wird beschädigt, und die Sicherheit ist schnell beeinträchtigt.

ASTM D4169-Benchmarks für feste klappbare Ladeabdeckungsdichtungen und Verriegelungssysteme

ASTM D4169 ist der maßgebliche Standard für Transportsimulationen zur Überprüfung der Haltbarkeit in gewerblicher Nutzung. Er unterzieht Dichtungen und Verriegelungen Vibrationsprofilen, die 400.000 km reale Flotteneinsätze simulieren – und so versteckte Schwachstellen vor der Inbetriebnahme aufdeckt. Zu den wichtigsten Prüfparametern gehören:

- Zyklustesting : Mehr als 5.000 Öffnungs-/Schließzyklen unter Volllast

- Wärmeschlag : Sofortige Temperaturwechsel von 60°C auf -40°C

- Salzspray : 500-Stunden-Bestätigung der Korrosionsbeständigkeit

- Aufprallfestigkeit : Fallprüfungen aus 1,5 m Höhe mit voller Ladung

Produkte, die die Zertifizierung der Stufe III erreichen, reduzieren wetterbedingte Ausfälle um 58 % im Vergleich zu nicht zertifizierten Modellen. Entscheidend ist, dass die Vibrationsprotokolle des Standards Ermüdungserscheinungen an Dichtungen frühzeitig erkennen – die Hauptursache für 31 % der Ausfälle im Feld (Flottenwartungsberichte 2024).

Gesamtbetriebskosten für den Einsatz fester klappbarer Ladeabdeckungen in Fuhrparks

Versteckte Kosten: Montagearbeitszeit, modellspezifische Kalibrierung und Lieferzeiten für Ersatzplatten

Flottenmanager unterschätzen häufig drei entscheidende Faktoren bei den Gesamtbetriebskosten (TCO) im Zusammenhang mit der Bereitstellung von starren, klappbaren Ladeflächenabdeckungen:

- Installationsaufwand variiert je nach Modell zwischen 3 und 5 aufgrund der Ausrichtungskomplexität und des Bedarfs an Spezialwerkzeugen

- Modellspezifische Kalibrierung erfordert 45–90 Minuten pro Fahrzeug, um die Dichtigkeit und Synchronisation der Verriegelungen sicherzustellen

- Lieferzeiten für Ersatzplatten im Durchschnitt 14–28 Tage bei Ausfällen – Kosten belaufen sich auf 850 $/Tag pro stillstehendem Lkw an entgangenen Einnahmen

Branchenvergleiche zeigen ein kontraintuitives Muster: Günstigere Abdeckungen verursachen über die Lebensdauer hinweg 32 % höhere Kosten aufgrund versteckter betrieblicher Belastungen. Ein Vergleich der Gesamtbetriebskosten (TCO) über fünf Jahre verdeutlicht die Unterschiede:

| Kostenfaktor | Einsteigermodell Abdeckung | Professionelle Abdeckung |

|---|---|---|

| Installationsaufwand | 240 $ pro Fahrzeug | $85 pro Fahrzeug |

| Kalibrierhäufigkeit | 2 jährlich | Dreijährig |

| Produktionszeit für Paneele | 28 Tage | 7 Tage |

| Ausfallkosten | $24.200 pro Flotte | $6.800 pro Flotte |

Die Entscheidung allein auf Basis des Kaufpreises zu treffen, ignoriert die sich verstärkende Wirkung von Technikergehältern während der Installation, OEM-spezifischer Kalibrierungsmodulen und Verzögerungen bei Ersatzpaneelen aufgrund von Lagerengpässen. Diese versteckten Faktoren verbrauchen typischerweise 18–24 % des jährlichen Zubehörbudgets einer Flotte.

FAQ

Welche häufigen Probleme treten bei handelsüblichen Ladeabdeckungen in gewerblichen Fuhrparks auf?

Handelsübliche Ladeabdeckungen weisen oft nicht die erforderliche Haltbarkeit und Sicherheitsmerkmale für den gewerblichen Einsatz auf, was zu häufigen Ausfällen und Diebstählen führt.

Wie können Flottenmanager die Betriebszeit mit Ladeabdeckungen verbessern?

Indem sie Abdeckungen mit nach ASTM D4169 geprüften Komponenten, robusten Verriegelungssystemen und Telematik zur Früherkennung von Verschleiß wählen.

Warum ist die Plattformübergreifende Kompatibilität für Fuhrparkmanager wichtig?

Sie reduziert Montageprobleme und Kosten, die mit individuellen Halterungen verbunden sind, da standardisierte Befestigungslösungen bei verschiedenen Lkw-Modellen eingesetzt werden können.

Welche Faktoren beeinflussen die Gesamtbetriebskosten von harten Klappladegittern?

Installationsarbeitszeit, modellspezifische Kalibrierung und Lieferzeiten für Ersatzpaneele sind entscheidende Faktoren für die Gesamtbetriebskosten.

Inhaltsverzeichnis

- Leistungskriterien von entscheidender Bedeutung für harte klappbare Ladeabdeckungen

- Plattformübergreifende Kompatibilität über gemischte Flotten-LKW-Konfigurationen hinweg

- Kommerzielle Haltbarkeit, Sicherheit und Witterungsbeständigkeit

- Gesamtbetriebskosten für den Einsatz fester klappbarer Ladeabdeckungen in Fuhrparks

-

FAQ

- Welche häufigen Probleme treten bei handelsüblichen Ladeabdeckungen in gewerblichen Fuhrparks auf?

- Wie können Flottenmanager die Betriebszeit mit Ladeabdeckungen verbessern?

- Warum ist die Plattformübergreifende Kompatibilität für Fuhrparkmanager wichtig?

- Welche Faktoren beeinflussen die Gesamtbetriebskosten von harten Klappladegittern?