Critères de performance essentiels pour les flottes : bâches rigides pliantes

Pourquoi les critères de sélection grand public échouent-ils avec les flottes commerciales ?

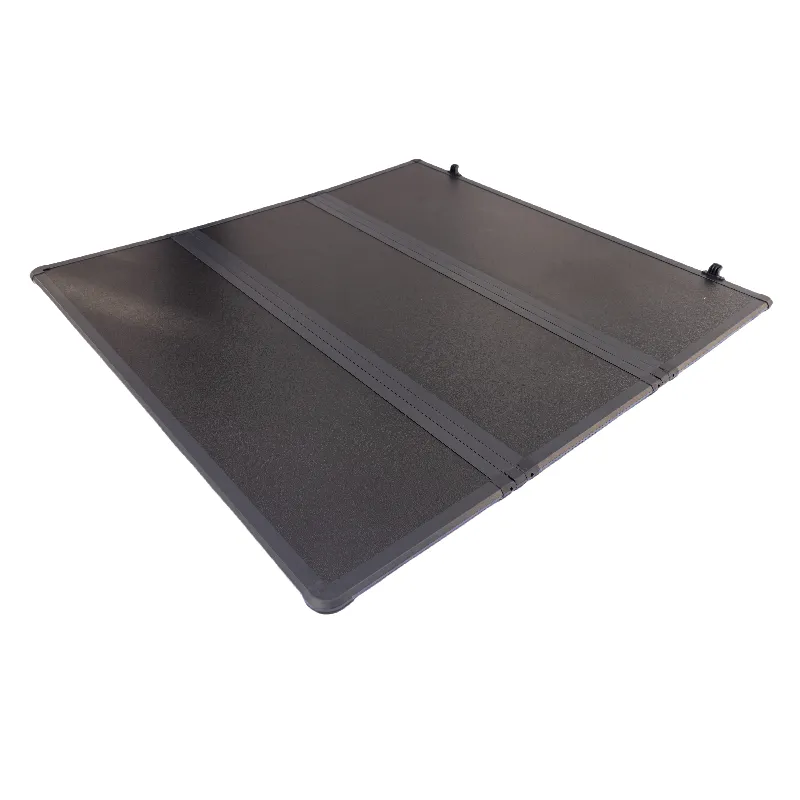

Les bâches rigides pliables vendues en magasins de détail mettent souvent trop l'accent sur l'esthétique plutôt que sur la durabilité, ce qui pose problème pour les flottes de camions. Alors que les consommateurs ordinaires n'utilisent leur camion qu'occasionnellement, les véhicules commerciaux font face à des conditions bien différentes. Ils doivent supporter des chargements et déchargements constants, des vagues de chaleur extrêmes en été, des températures glaciales en hiver, ainsi que toutes sortes de saletés et de gravillons projetés par les routes. Les panneaux économiques destinés au détail ne disposent généralement pas des charnières renforcées dont nous avons besoin. La plupart cèdent après 12 à 18 mois d'utilisation dans des conditions réelles de flotte, tandis que les modèles professionnels peuvent durer plus de cinq ans sans problème. La sécurité est un autre enjeu majeur. Selon les données du Conseil de la sécurité des transports de l'année dernière, près des deux tiers des cas de vol dans les flottes étaient dus à des attaches faibles ou cassées sur les bâches standards. Toutes ces pannes entraînent davantage de temps passé à effectuer des réparations et des coûts accrus liés au remplacement des pièces. Pour toute personne gérant une opération logistique sérieuse, opter pour des bâches de qualité grand public n'en vaut tout simplement pas le risque.

Aligner les caractéristiques des bâches rigides repliables avec les indicateurs de disponibilité, de sécurité et de maintenance

Pour tirer le meilleur parti d'une flotte, il faut choisir des couvertures qui améliorent le fonctionnement des choses, pas seulement leur apparence ou leur coût. Cherchez d'abord les joints et les systèmes de verrouillage qui ont passé le test ASTM D4169. Ces composants testés réduisent les dommages causés par les intempéries de près de 90%, bien mieux que les options génériques qui n'ont pas été validées. Si vous voulez que votre véhicule fonctionne sans encombre, choisissez des panneaux que les conducteurs peuvent ouvrir en moins de deux minutes. Vérifiez également si les matériaux ne rouillent pas facilement, car cela vous économise du temps pour résoudre les problèmes plus tard. Pour la sécurité, rien ne vaut les serrures à deux étages combinées avec du matériel que les voleurs ne peuvent pas manipuler. Les tests de la flotte montrent que ces installations empêchent les tentatives d'effraction environ 75% du temps. Et n'oubliez pas les couvertures intelligentes équipées de capacités télématiques. Ils envoient des alertes précoces lorsque les charnières commencent à s'user ou que les joints commencent à échouer, réduisant ainsi les réparations inattendues d'environ 40%. Toutes ces spécifications sont importantes car elles transforment ce qui était autrefois un accessoire de camion en quelque chose qui augmente vraiment la productivité à tous les niveaux.

Compatibilité multiplateformes pour des configurations de flottes mixtes de camions

Gestion des variantes de caisse des équipementiers d'origine et des accessoires après-vente

Trouver des bâches rigides pliantes qui fonctionnent correctement sur différents camions représente un véritable casse-tête pour les gestionnaires de flottes. Les plateaux de camion ne sont tout simplement pas conçus de la même manière d'un constructeur à l'autre. Prenons par exemple la série F de Ford, dont les plateaux varient de 5,5 pieds à 8 pieds de longueur. Pendant ce temps, Ram a adopté une approche complètement différente avec des camions dotés de hayons multifonctions sophistiqués ainsi que de points d'arrimage intégrés répartis dans toute la zone du plateau. Il y a aussi tout le désordre causé par les équipements après-vente comme les porte-échelles et les coffres à outils renforcés, qui gênent l'installation. Selon des données récentes de NTEA (2023), près de 4 flottes sur 10 rencontrent de graves problèmes d'ajustement parce que ces éléments entrent en conflit avec les supports standards des bâches. En résumé ? Des solutions de fixation standard simplifient grandement la vie des entreprises exploitant des flottes mixtes. Des supports personnalisés spécialement conçus pour chaque modèle de camion peuvent fortement impacter le budget, ajoutant parfois jusqu'à 30 % de coût supplémentaire à l'inventaire des pièces. C'est pourquoi les systèmes universels de rails sont devenus si populaires récemment. Ils réduisent le besoin de modifications spéciales pour chaque véhicule et parviennent tout de même à s'adapter à la plupart des variations d'usine ainsi qu'aux configurations d'accessoires typiques sans trop de difficultés.

Montage modulaire contre supports spécifiques au véhicule : compromis en matière d'évolutivité

En matière d'extension des opérations de flotte, les systèmes de montage modulaires se distinguent particulièrement par leur évolutivité. Les supports traditionnels spécifiques à chaque véhicule offrent certes un ajustement parfait pour chaque modèle, mais cette approche devient problématique à grande échelle. Chaque nouveau modèle de camion nécessite des références différentes, des sessions de formation spécialisées et des procédures d'installation uniques qui réduisent la productivité. Les nouveaux systèmes modulaires, dotés de pinces réglables et de rails standards, sont compatibles avec environ 92 % des camions des classes 2 à 3 selon Commercial Fleet Magazine de l'année dernière, réduisant ainsi le temps de mise en place d'environ 40 % par véhicule. Bien sûr, certains inconvénients méritent d'être mentionnés. Ces anciens supports intègrent souvent des mécanismes de verrouillage directement dans le châssis d'origine, ce qui ajoute une couche de sécurité supplémentaire. Les solutions modulaires nécessitent parfois une protection supplémentaire contre les dommages causés par les intempéries dans des conditions difficiles. Néanmoins, pour les entreprises souhaitant dépasser environ 20 véhicules, la plupart des opérateurs estiment que les économies de temps et de coûts liées à l'approche modulaire compensent largement ces légers inconvénients.

Durabilité, sécurité et résistance aux intempéries de qualité professionnelle

Dégradation des joints et défaillance des fermetures : principales causes des réclamations de garantie

Environ 42 % des réclamations sous garantie pour les véhicules de flotte sont dues à des problèmes d'étanchéité ou à des fermetures défectueuses, selon des rapports récents du secteur datant de 2023. Cela représente en réalité trois fois plus que ce que l'on observe sur les marchés grand public. Les conditions difficiles liées à l'exposition constante aux rayons UV, aux dommages chimiques causés par les produits routiers et aux contraintes mécaniques continues usent les composants bien plus rapidement que la plupart des gens ne le pensent. Pour les bâches de qualité commerciale, les caractéristiques techniques ont une grande importance. Privilégiez celles équipées de joints EPDM renforcés et de loquets en acier inoxydable capables de supporter des températures allant de moins 30 degrés Fahrenheit à 160 degrés sans subir de défaillance. Certains essais sur le terrain révèlent également un point intéressant : les bâches fabriquées sans polymères suffisamment résistants aux produits chimiques se détériorent environ 67 % plus vite lorsqu'elles sont régulièrement exposées aux sels de déneigement et aux vapeurs de diesel. Et quand cela se produit ? L'eau pénètre, la cargaison est endommagée, et la sécurité est compromise très rapidement.

Références ASTM D4169 pour les joints de bâche rigide pliable et les systèmes de verrouillage

L'ASTM D4169 est la norme de simulation de transport définitive permettant de valider la durabilité pour usage professionnel. Elle soumet les joints et les serrures à des profils de vibration reproduisant 400 000 km de service réel en flotte, révélant ainsi les faiblesses cachées avant le déploiement. Les principaux paramètres d'essai incluent :

- Cycle Testing : plus de 5 000 cycles d'ouverture/fermeture sous charge maximale

- Choc thermique : passages instantanés de 60 °C à -40 °C

- Projection de sel : validation de la résistance à la corrosion sur 500 heures

- Résistance aux chocs : chutes de 1,5 m avec charge complète

Les bâches certifiées au niveau III réduisent les défaillances liées aux conditions météorologiques de 58 % par rapport aux modèles non certifiés. De manière critique, les protocoles de vibration de la norme permettent d'identifier une fatigue prématurée des joints, cause première de 31 % des défaillances sur le terrain (rapports de maintenance de flotte 2024).

Coût total de possession pour le déploiement en flotte de bâches rigides pliables

Coûts cachés : main-d'œuvre d'installation, calibration spécifique au modèle et délais de remplacement des panneaux

Les gestionnaires de flotte sous-estiment fréquemment trois facteurs critiques du coût total de possession (TCO) lors du déploiement de bâches rigides pliables :

- Main-d'œuvre d'installation varie de 3 à 5 selon les modèles en raison de la complexité d'alignement et de l'outillage spécialisé

- Étalonnage spécifique au modèle nécessite entre 45 et 90 minutes par véhicule pour garantir l'étanchéité et la synchronisation des loquets

- Délais de remplacement des panneaux en moyenne de 14 à 28 jours en cas de panne — ce qui coûte 850 $/jour par camion à l'arrêt en revenus perdus

Les références sectorielles révèlent un schéma contre-intuitif : les bâches moins chères entraînent des coûts vitaux supérieurs de 32 % en raison de charges opérationnelles cachées. Une comparaison du TCO sur 5 ans illustre cette disparité :

| Facteur de coût | Bâche d'entrée de gamme | Bâche professionnelle |

|---|---|---|

| Main-d'œuvre d'installation | 240 $ par véhicule | 85 $ par véhicule |

| Fréquence de Calibration | 2 par an | Triennale |

| Délai de livraison des panneaux | 28 jours | 7 jours |

| Coûts d'indisponibilité | 24 200 $ par flotte | 6 800 $ par flotte |

Choisir uniquement en fonction du prix d'achat ignore l'impact cumulatif des salaires des techniciens pendant l'installation, des modules d'étalonnage spécifiques au constructeur et des retards de stock pour les panneaux de remplacement. Ces variables cachées consomment généralement de 18 à 24 % du budget annuel d'accessoires d'une flotte.

FAQ

Quels sont les problèmes courants avec les bâches de tonneau de qualité commerciale pour les flottes professionnelles ?

Les bâches de tonneau de qualité commerciale manquent souvent de durabilité et de caractéristiques de sécurité nécessaires pour une utilisation professionnelle, ce qui entraîne des pannes fréquentes et des vols.

Comment les gestionnaires de flotte peuvent-ils améliorer la disponibilité avec des bâches de tonneau ?

En choisissant des bâches dotées de composants testés selon la norme ASTM D4169, de systèmes de verrouillage robustes et de solutions de télématique permettant des alertes précoces sur l'usure.

Pourquoi la compatibilité multiplateforme est-elle importante pour les gestionnaires de flotte ?

Elle réduit les problèmes d'installation et les coûts liés aux supports sur mesure en permettant l'utilisation de solutions de montage standard sur différents modèles de camions.

Quels facteurs influencent le coût total de possession des bâches rigides repliables ?

La main-d'œuvre pour l'installation, l'étalonnage spécifique au modèle et les délais de remplacement des panneaux sont des facteurs clés du coût total de possession.

Table des Matières

- Critères de performance essentiels pour les flottes : bâches rigides pliantes

- Compatibilité multiplateformes pour des configurations de flottes mixtes de camions

- Durabilité, sécurité et résistance aux intempéries de qualité professionnelle

- Coût total de possession pour le déploiement en flotte de bâches rigides pliables

-

FAQ

- Quels sont les problèmes courants avec les bâches de tonneau de qualité commerciale pour les flottes professionnelles ?

- Comment les gestionnaires de flotte peuvent-ils améliorer la disponibilité avec des bâches de tonneau ?

- Pourquoi la compatibilité multiplateforme est-elle importante pour les gestionnaires de flotte ?

- Quels facteurs influencent le coût total de possession des bâches rigides repliables ?