ハードフォールディングトノーカバーにおけるフリート運用上の性能評価基準

なぜ小売用の選定基準では商用フリートに対応できないのか

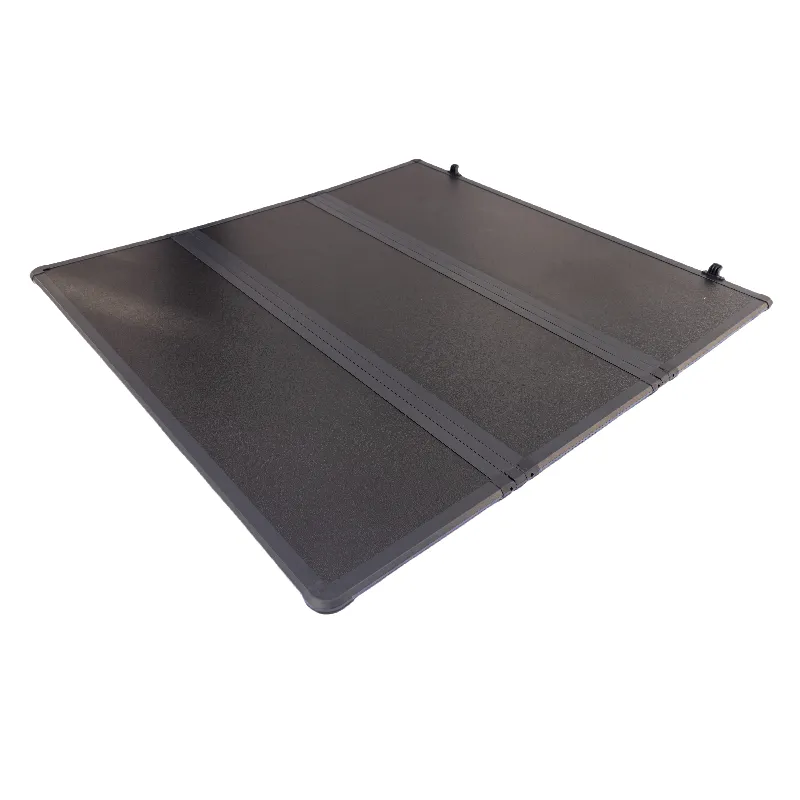

小売店で販売されているハードフォールディング・トノカバーは、長持ちすることよりも見た目を重視しすぎることが多く、トラックフリートには問題が生じます。一般のユーザーはトラックを時々しか運転しないかもしれませんが、商用車はまったく異なる状況に直面しています。頻繁な積み下ろし作業、夏の酷暑、冬の極寒、道路から跳ね上げられるあらゆる種類の汚れや石などです。安価な小売用パネルには、私たちが必要とするような頑丈な補強ヒンジが備わっていないことが一般的です。通常、実際のフリート業務で使用すると、ほとんどの製品は12〜18か月以内に故障してしまいますが、商用グレードの製品は5年以上問題なく使用できます。セキュリティも大きな懸念事項です。昨年の輸送保安協議会のデータによると、フリートにおける盗難事件の約3分の2が、標準カバーのラッチが弱いまたは破損していたことが原因でした。こうした故障により、修理に費やす時間が増え、部品交換のコストも上昇します。本格的な物流事業を運営する者にとって、小売レベルのカバーを使用するのはリスクが大きすぎて価値があるとはいえません。

ハードフォールディングトノーカバーの仕様を稼働時間、セキュリティ、メンテナンスのKPIと一致させること

フリートの運用を最大限に活用するには、見た目が良いとかコストが安いといった点ではなく、実際に業務の効率を向上させるカバーを選ぶことが重要です。まずASTM D4169試験に合格したシールやロックシステムを探しましょう。こうした試験済みの部品は、天候による貨物の損傷を約90%削減でき、適切な検証を受けていない汎用品よりもはるかに優れています。車両をスムーズに走行させる観点では、運転者が2分以内に開けられるパネルを選ぶとよいでしょう。また、錆びにくい素材を選ぶことで、後々の修理にかかる時間を節約できます。セキュリティに関しては、2段階ロックと盗難者に対応できない頑丈なハードウェアを組み合わせたものが最強です。フリートでのテストでは、このような構成が不正侵入の試みを約75%阻止しています。さらに、テレマティクス機能を備えたスマートカバーも見逃せません。ヒンジの摩耗やシールの劣化が始まると早期に警告を送信するため、予期しない修理を約40%削減できます。これらの仕様すべてが重要なのは、かつて単なるトラック用アクセサリーに過ぎなかったものを、実質的に全体の生産性を高める存在へと変えてしまうからです。

複数メーカーのトラック構成におけるクロスプラットフォーム互換性

OEM製ベッドのバリエーションとアフターマーケットアクセサリーへの対応

異なるトラックに対してハードフォールディングトノカバーを正しく取り付けることは、フリート管理者にとって大きな課題です。トラックのベッドはメーカーごとに全く同じ構造ではなく、例えばフォードのFシリーズは5.5フィートから最大8フィートまでのさまざまなベッド長で提供されています。一方、ラムはそのトラックに高機能なマルチファンクションテールゲートやベッド全体に組み込まれたタイダウンポイントを採用しており、全く異なる設計方向性を取っています。さらに、ラダーラックや頑丈なツールボックスなどのアフターマーケット装備が設置の妨げになることも問題です。NTEA(2023年)の最新データによると、ほぼ10台中4台のフリートがこれらの装備と標準カバーマウントとの干渉によって深刻な適合問題に直面しています。結論として、混合フリートを運用する企業にとっては、標準化された取り付け方式の方がはるかに作業が容易になります。各トラックモデル専用にカスタマイズされたブラケットは予算を圧迫し、部品在庫コストを最大で約30%も増加させる可能性があります。そのため、ユニバーサルレールシステムが最近非常に人気を集めています。このシステムは個々の車両に特別な改造を施す必要を減らし、工場出荷時の仕様差や一般的なアクセサリー構成にも比較的簡単に対応できます。

モジュラー取り付け対車両専用ブラケット:スケーラビリティのトレードオフ

フリート運用を拡大する際、モジュラー式マウントシステムはスケーラビリティの面で真価を発揮します。従来の車両専用ブラケットは各モデルに正確に適合しますが、この方法では規模を拡大する際に問題が生じます。新しいトラックモデルごとに異なる部品番号や専門的なトレーニング、独自の取り付け手順が必要となり、生産性が低下してしまいます。一方、調整可能なクランプと標準レールシステムを備えた新しいモジュラー構成は、昨年の『Commercial Fleet Magazine』によると、クラス2〜3のトラックの約92%に対応でき、車両あたりのセットアップ時間を約40%短縮できます。もちろん注意すべき欠点もあります。旧式のブラケットには工場出荷時にフレームに組み込まれたロック機構があり、追加のセキュリティを提供しています。モジュラー式は過酷な環境下での天候による損傷に対して追加の保護が必要になる場合があります。しかし、車両数がおよそ20台を超えて成長を目指す企業のほとんどは、モジュラー化による時間の節約とコスト削減が、こうしたわずかな欠点をはるかに上回ると判断しています。

商用グレードの耐久性、セキュリティ、耐候性

シールの劣化とラッチ故障:保証請求の主な原因

2023年の業界レポートによると、フリート車両の保証請求の約42%はシールの問題またはラッチの故障に起因しています。これは一般消費者市場で見られる比率の実に3倍以上です。過酷な紫外線への継続的な露出、道路由来の化学的損傷、そして持続的な機械的ストレスという現実により、部品は多くの人が予想するよりもはるかに迅速に劣化します。商用グレードのカバーにおいては、仕様が非常に重要です。マイナス30華氏度から160華氏度までの温度変化に耐えられる、補強されたEPDM製シールとステンレススチール製ラッチを備えた製品を選ぶようにしてください。現場でのテストでは興味深い結果も示されています。適切な耐化学性ポリマーを使用せずに製造されたカバーは、融雪剤やディーゼル排気ガスに定期的にさらされると、劣化が約67%も速くなる傾向があります。そうなればどうなるでしょうか?水が内部に侵入し、貨物が損傷を受け、セキュリティも急速に損なわれることになります。

ハードフォールディングトノカバーシールおよびロックシステムのASTM D4169ベンチマーク

ASTM D4169は、商用グレードの耐久性を検証するための決定的な輸送シミュレーション規格です。この規格では、シールやロックに実際のフリート運用で25万マイルに相当する振動プロファイルを適用し、展開前の潜在的な弱点を明らかにします。主な試験パラメータには以下のものが含まれます:

- サイクルテスト :満載状態での5,000回以上の開閉サイクル

- 熱ショック :140°Fから-40°Fへの瞬時温度変化

- 塩水噴霧 :500時間の腐食抵抗性能検証

- 耐衝撃性 :積載荷物を満載した状態での1.5m落下試験

Tier III認証を取得したカバーは、非認証モデルと比較して天候関連の故障率を58%削減します。特に重要なのは、この規格の振動プロトコルが早期のシール疲労(2024年のフリートメンテナンス報告書によると現場故障の31%を占める根本原因)を特定できる点です。

ハードフォールディングトノカバーのフリート導入における総所有コスト

隠れたコスト:設置作業工数、車種別キャリブレーション、およびパネル交換のリードタイム

フリート管理者は、ハードフォールディングトノカバーの導入において、3つの重要なTCOドライバーを過小評価しがちです。

- 設置作業工数 モデルにより3~5台と変動します。これはアライメントの複雑さと専用工具の必要性によるものです。

- モデル別キャリブレーション シールの完全性とラッチの同期を確実にするため、車両1台あたり45~90分かかります。

- パネル交換の納期 故障時に平均14~28日かかり、1台のトラックが稼働停止した場合、1日あたり850米ドルの売上損失が発生します。

業界ベンチマークは逆説的な傾向を示しています。低価格のカバーは、隠れた運用負担により生涯コストが32%高くなるのです。5年間のTCO比較はその差異を明確に示しています。

| コスト要因 | ベーシックオプションカバー | 商用グレードカバー |

|---|---|---|

| 設置作業工数 | 1台あたり240米ドル | 車両あたり85ドル |

| 校正の頻度 | 年間2回 | 3年に1回 |

| パネルのリードタイム | 28日 | 7 日間 |

| 停止時間のコスト | フリートあたり24,200ドル | フリートあたり6,800ドル |

購入価格のみに基づく選定は、設置時の技術者人件費、OEM固有のキャリブレーションモジュール、交換用パネルの在庫遅延などによる累積的な影響を無視することになります。こうした隠れた要因が通常、フリートの年間アクセサリー予算の18~24%を占めます。

よくある質問

商用フリートにおける市販品のトランクカバーの一般的な問題は何ですか?

市販品のトランクカバーは、商業用途に必要な耐久性やセキュリティ機能を備えていないことが多く、頻繁な故障や盗難問題が発生します。

フリート管理者はトランクカバーによって稼働率をどのように向上させられますか?

ASTM D4169でテストされた部品、堅牢なロックシステム、摩耗の早期警告を行うテレマティクスを備えたカバーを選ぶことで実現できます。

なぜクロスプラットフォームの互換性がフリート管理者にとって重要なのでしょうか?

標準的な取り付けソリューションをさまざまなトラックモデルで使用できるため、カスタムブラケットに起因する取付問題やコストを削減できます。

ハードフォールディング・トノカバーの総所有コスト(TCO)を左右する要因は何ですか?

取り付け作業工数、モデルに特化したキャリブレーション、およびパネル交換の納期が、TCOを左右する重要な要因です。