Критерии производительности важнейшие для коммерческих автопарков при выборе жестких складных боксов

Почему выбор боксов розничного класса не подходит для коммерческих автопарков

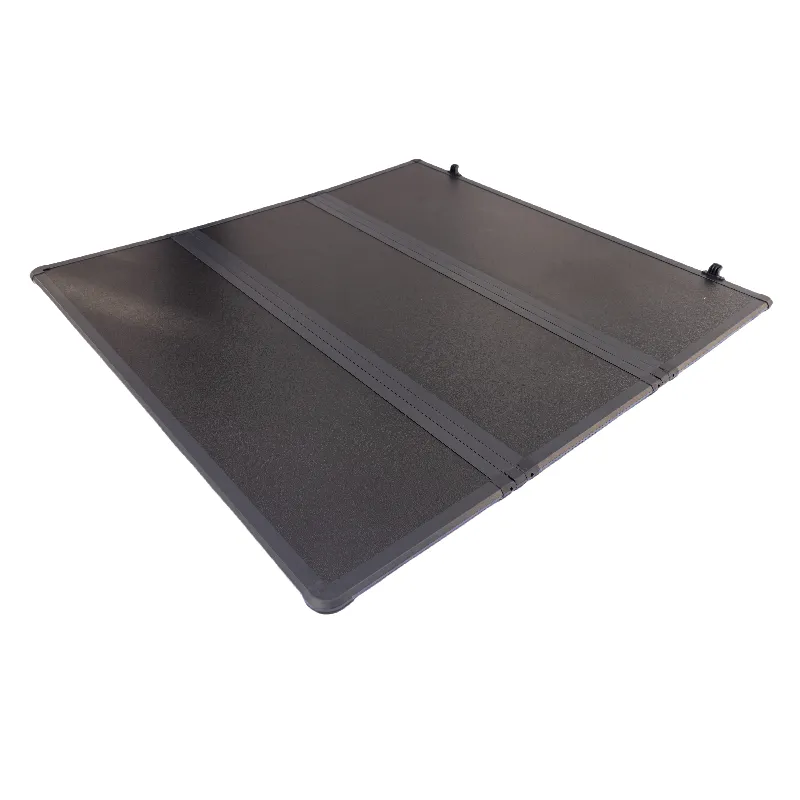

Жесткие складные брезенты, продаваемые в розничных магазинах, зачастую делают упор на внешний вид, а не на долговечность, что создает проблемы для автопарков грузовиков. В то время как обычные потребители могут использовать свои грузовики время от времени, коммерческие автомобили сталкиваются совсем с другими условиями. Они подвергаются постоянной погрузке и выгрузке, сильной жаре летом, ледяным морозам зимой, а также различным загрязнениям и камням, разлетающимся с дороги. Более дешевые розничные панели обычно не имеют прочных усиленных шарниров, которые нам необходимы. Большинство из них выходит из строя через 12–18 месяцев при интенсивной эксплуатации в автопарке, тогда как изделия коммерческого класса способны служить более пяти лет без проблем. Важна также безопасность. Согласно данным Совета по транспортной безопасности за прошлый год, почти две трети случаев краж в автопарках происходили из-за слабых или сломанных защелок стандартных брезентов. Все эти поломки означают больше времени, затрачиваемого на ремонт, и повышенные расходы на замену деталей. Для любого серьезного логистического предприятия использование брезентов розничного качества просто не стоит связанных с этим рисков.

Соответствие спецификаций откидного тоннельного чехла показателям времени безотказной работы, безопасности и технического обслуживания

Максимальная эффективность автопарка начинается с выбора крышек, которые действительно улучшают работу, а не просто выглядят хорошо или стоят дешевле. Обращайте внимание на уплотнения и системы запирания, прошедшие испытания по стандарту ASTM D4169. Эти проверенные компоненты снижают повреждение груза из-за плохой погоды почти на 90 %, что намного лучше, чем у обычных аналогов, не прошедших надлежащую проверку. При выборе решений для бесперебойной эксплуатации транспортных средств отдавайте предпочтение панелям, которые водители могут открыть менее чем за две минуты. Также проверяйте материалы, устойчивые к коррозии, поскольку это экономит время, которое впоследствии могло бы быть потрачено на устранение неисправностей. С точки зрения безопасности ничто не сравнится с двухступенчатыми замками в сочетании с оборудованием, которое нельзя легко взломать. Испытания автопарков показывают, что такие системы предотвращают попытки проникновения примерно в 75 % случаев. И не забывайте о «умных» крышках, оснащённых возможностями телематики. Они отправляют ранние предупреждения, когда начинают изнашиваться петли или выходят из строя уплотнения, сокращая незапланированные ремонты примерно на 40 %. Все эти характеристики важны, потому что они превращают то, что раньше было всего лишь аксессуаром для грузовика, в элемент, который реально повышает производительность в целом.

Кроссплатформенная совместимость в составе разнотипного автопарка грузовиков

Особенности вариантов кузовов OEM и дополнительных аксессуаров

Обеспечение правильной работы складных тоннельных брезентов на различных грузовиках — серьезная головная боль для менеджеров автопарков. Кузова грузовиков просто устроены по-разному у разных производителей. Возьмем, к примеру, серию F от Ford, которая выпускается с длиной кузова от 5,5 фута до 8 футов. В то же время Ram пошла совершенно другим путем, оснастив свои грузовики стильными многофункциональными задними бортами, а также встроенными крепежными точками по всей площади кузова. Кроме того, возникает масса проблем из-за дополнительного оборудования, установленного дополнительно, например, лестничных стоек и усиленных ящиков для инструментов, которые мешают при установке. Согласно последним данным NTEA (2023), почти у 4 из 10 автопарков возникают серьезные проблемы с подгонкой, поскольку такое оборудование конфликтует со стандартными креплениями брезентов. Вывод прост: стандартные решения для крепления значительно упрощают жизнь компаниям, эксплуатирующим разнородный автопарк. Индивидуальные кронштейны, разработанные специально под каждую модель грузовика, могут серьезно увеличить расходы — иногда добавляя почти на 30% больше затрат на запасные части. Именно поэтому универсальные направляющие системы стали так популярны в последнее время. Они сокращают необходимость специальных переделок для отдельных автомобилей и при этом успешно справляются с большинством заводских различий, а также типичных комплектаций аксессуарами, не создавая особой сложности.

Модульная установка против креплений, предназначенных для конкретного транспортного средства: компромиссы в масштабируемости

При расширении автопарка модульные системы крепления особенно выгодны с точки зрения масштабируемости. Традиционные модельные кронштейны обеспечивают точную посадку для каждой конкретной модели, однако такой подход создаёт сложности при масштабировании. Каждая новая модель грузовика требует использования различных артикулов деталей, специализированных учебных курсов и уникальных процедур установки, что снижает производительность. Новые модульные конструкции с регулируемыми зажимами и стандартными направляющими системами совместимы примерно с 92% грузовиков класса 2–3, согласно журналу Commercial Fleet Magazine за прошлый год, сокращая время наладки примерно на 40% на одно транспортное средство. Конечно, существуют и недостатки, о которых стоит упомянуть. Устаревшие кронштейны часто имеют встроенные замковые механизмы, интегрированные непосредственно в раму завода-изготовителя, что обеспечивает дополнительный уровень безопасности. Модульные решения иногда нуждаются в дополнительной защите от повреждений погодными условиями в суровых условиях эксплуатации. Тем не менее, для компаний, планирующих выйти за пределы 20 транспортных средств, большинство операторов считают, что экономия времени и снижение затрат при использовании модульных систем более чем компенсируют эти незначительные недостатки.

Промышленная прочность, безопасность и устойчивость к атмосферным воздействиям

Деградация уплотнений и поломка защёлок: основные причины гарантийных обращений

Согласно отраслевым отчетам за 2023 год, около 42% гарантийных случаев для автопарков связаны с проблемами уплотнителей или выходом из строя замков. Это на самом деле в три раза выше, чем в обычных потребительских рынках. Жесткие условия постоянного воздействия ультрафиолета, химического повреждения от дорожных реагентов и постоянных механических нагрузок изнашивают детали намного быстрее, чем ожидают большинство людей. Для брезентов коммерческого класса технические характеристики имеют большое значение. Обращайте внимание на модели с усиленными уплотнителями из EPDM и замками из нержавеющей стали, которые способны выдерживать температуры от минус 30 градусов по Фаренгейту до 160 градусов без отказов. Некоторые полевые испытания также показывают интересный результат. Брезенты, изготовленные без использования надлежащих полимеров, устойчивых к химическим веществам, разрушаются примерно на 67% быстрее при регулярном контакте с противогололедными солями и выхлопными газами дизельного топлива. И когда это происходит, внутрь проникает вода, портится груз, а уровень безопасности быстро снижается.

Эталоны ASTM D4169 для уплотнений и систем блокировки жестких складных тоннельных крышек

ASTM D4169 — это основной стандарт имитации транспортировки для проверки долговечности коммерческого класса. Он подвергает уплотнения и замки вибрационным нагрузкам, имитирующим 400 000 км эксплуатации в реальных условиях автопарка, выявляя скрытые слабые места до начала использования. Ключевые параметры испытаний включают:

- Циклическое тестирование : более 5000 циклов открытия/закрытия под полной нагрузкой

- Тепловой удар : мгновенные переходы от +60°C до -40°C

- Солевой туман : проверка коррозионной стойкости в течение 500 часов

- Упорность на удар : испытания падением с высоты 1,5 м с полной загрузкой груза

Модели, прошедшие сертификацию уровня III, снижают количество отказов из-за погодных условий на 58% по сравнению с несертифицированными аналогами. Важно отметить, что вибрационные протоколы стандарта выявляют преждевременную усталость уплотнений — основную причину 31% отказов в эксплуатации (отчёты по обслуживанию автопарков за 2024 год).

Общая стоимость владения при использовании жестких складных тоннельных крышек в автопарке

Скрытые расходы: оплата труда при установке, калибровка под конкретные модели и сроки замены панелей

Флот-менеджеры часто недооценивают три ключевых фактора общей стоимости владения (TCO) при внедрении жестких складных бортовых крышек:

- Стоимость монтажных работ варьируется от 3 до 5 в зависимости от моделей из-за сложности выравнивания и специализированного инструмента

- Калибровка, специфичная для модели требует 45–90 минут на одно транспортное средство для обеспечения герметичности и синхронизации защёлок

- Сроки замены панелей в среднем 14–28 дней при поломках — потери составляют 850 $/день на каждый простаивающий грузовик

Отраслевые эталонные показатели выявляют контринтуитивную закономерность: более дешёвые крышки приводят к на 32 % более высоким расходам в течение всего срока эксплуатации из-за скрытых операционных нагрузок. Сравнение общей стоимости владения за 5 лет демонстрирует разницу:

| Фактор стоимости | Бюджетный вариант крышки | Крышка коммерческого класса |

|---|---|---|

| Стоимость монтажных работ | 240 долларов США на транспортное средство | $85 за транспортное средство |

| Частота калибровки | 2 ежегодно | Трилетние |

| Срок изготовления панелей | 28 дней | 7 дней |

| Затраты на простой | $24 200 за автопарк | $6 800 за автопарк |

Выбор исключительно на основе цены покупки игнорирует накопленное влияние заработной платы техников во время установки, калибровочных модулей, специфичных для производителя, и задержек с поставкой запасных панелей. Эти скрытые факторы, как правило, поглощают от 18 до 24 % годового бюджета автопарка на дополнительное оборудование.

Часто задаваемые вопросы

Какие распространенные проблемы возникают при использовании розничных брезентовых крышек для коммерческих автопарков?

Розничные брезентовые крышки зачастую не обладают достаточной прочностью и функциями безопасности, необходимыми для коммерческого использования, что приводит к частым поломкам и случаям кражи.

Как менеджеры автопарков могут повысить коэффициент готовности с помощью брезентовых крышек?

Выбирая крышки с компонентами, прошедшими испытания по стандарту ASTM D4169, надежными системами блокировки и телематикой для раннего оповещения о износе.

Почему кроссплатформенная совместимость важна для менеджеров автопарков?

Она снижает проблемы с установкой и расходы, связанные с нестандартными креплениями, позволяя использовать стандартные решения монтажа на различных моделях грузовиков.

Какие факторы влияют на общую стоимость владения жесткими складными боксами?

Затраты на установку, калибровку, специфичную для модели, и сроки замены панелей являются ключевыми факторами общей стоимости владения.

Содержание

- Критерии производительности важнейшие для коммерческих автопарков при выборе жестких складных боксов

- Кроссплатформенная совместимость в составе разнотипного автопарка грузовиков

- Промышленная прочность, безопасность и устойчивость к атмосферным воздействиям

- Общая стоимость владения при использовании жестких складных тоннельных крышек в автопарке

-

Часто задаваемые вопросы

- Какие распространенные проблемы возникают при использовании розничных брезентовых крышек для коммерческих автопарков?

- Как менеджеры автопарков могут повысить коэффициент готовности с помощью брезентовых крышек?

- Почему кроссплатформенная совместимость важна для менеджеров автопарков?

- Какие факторы влияют на общую стоимость владения жесткими складными боксами?