Criterios de rendimiento esenciales para flotas en cubiertas rígidas plegables

Por qué la selección de grado minorista falla con flotas comerciales

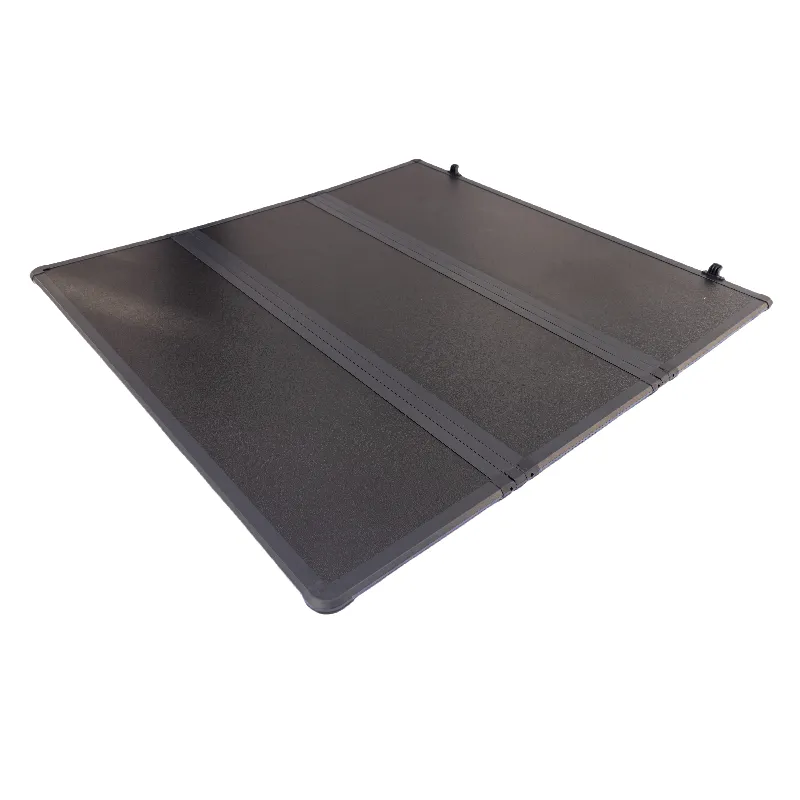

Las cubiertas rígidas plegables para cajuela de camioneta que se venden en tiendas minoristas suelen enfocarse demasiado en verse bien en lugar de durar mucho, lo cual genera problemas para las flotas de camiones. Mientras que los consumidores comunes pueden usar sus camionetas de vez en cuando, los vehículos comerciales enfrentan una realidad completamente distinta. Estos soportan cargas y descargas constantes, olas de calor extremo en verano, frío intenso en invierno, además de todo tipo de suciedad y piedras levantadas por las carreteras. Los paneles más económicos del mercado minorista normalmente carecen de esas bisagras reforzadas y resistentes que necesitamos. La mayoría se descomponen en un período de 12 a 18 meses cuando se someten al trabajo real de una flota, mientras que los modelos comerciales pueden durar más de cinco años sin problemas. La seguridad es otra preocupación importante. Según datos del Consejo de Seguridad Transportista del año pasado, casi dos tercios de los casos de robo en flotas ocurrieron porque las cubiertas estándar tenían pestillos débiles o rotos. Todas estas averías significan más tiempo dedicado a reparaciones y mayores gastos en reemplazo de piezas. Para cualquier persona que dirija una operación logística seria, utilizar cubiertas de calidad minorista simplemente no vale el riesgo.

Alineación de las especificaciones del toldo rígido plegable con los KPI de disponibilidad, seguridad y mantenimiento

Sacarle el máximo provecho a una flota comienza por elegir cubiertas que realmente mejoren el funcionamiento, no solo que se vean bien o cuesten menos. Busque sellos y sistemas de bloqueo que hayan superado primero la prueba ASTM D4169. Estos componentes probados reducen en casi un 90 % los daños a la carga provocados por condiciones climáticas adversas, mucho mejor que las opciones genéricas que no han pasado por una validación adecuada. Al pensar en mantener los vehículos funcionando sin problemas, elija paneles que los conductores puedan abrir en menos de dos minutos exactos. También verifique los materiales que no se oxiden fácilmente, ya que esto ahorra tiempo invertido en solucionar problemas más adelante. En cuanto a seguridad, nada supera a los cerrojos de doble etapa combinados con hardware con el que los ladrones no puedan interferir. Las pruebas en flotas muestran que estas configuraciones evitan intentos de allanamiento alrededor del 75 % de las veces. Y no olvide las cubiertas inteligentes equipadas con capacidades de telemática. Envían alertas tempranas cuando las bisagras empiezan a desgastarse o los sellos comienzan a fallar, reduciendo aproximadamente en un 40 % las reparaciones inesperadas. Todas estas especificaciones son importantes porque transforman lo que antes era solo un accesorio más del camión en algo que genuinamente aumenta la productividad en todos los aspectos.

Compatibilidad entre Plataformas en Configuraciones de Flotas Mixtas de Camiones

Navegando por Variantes de Cama de OEM y Accesorios Posteriores a la Venta

Hacer que las cubiertas plegables rígidas funcionen correctamente en diferentes camionetas es un gran problema para los gestores de flotas. Las cajas de carga simplemente no se fabrican de la misma manera de un fabricante a otro. Tomemos por ejemplo la serie F de Ford, que viene con longitudes de caja que van desde 5,5 pies hasta 8 pies de largo. Mientras tanto, Ram ha tomado una dirección completamente diferente con sus camionetas, que incluyen portones traseros multifunción elegantes, además de puntos de amarre integrados en toda el área de la caja. Luego está todo el lío creado por accesorios posteriores, como bastidores para escaleras y cajas de herramientas pesadas, que dificultan la instalación. Según datos recientes del NTEA (2023), casi 4 de cada 10 flotas tienen problemas graves de ajuste porque estos elementos entran en conflicto con los soportes estándar de las cubiertas. La conclusión es que las soluciones de montaje estándar facilitan mucho la vida a las empresas que operan flotas mixtas. Los soportes personalizados diseñados específicamente para cada modelo de camioneta pueden afectar significativamente el presupuesto, llegando a aumentar casi un 30 % el costo del inventario de piezas. Por eso los sistemas universales de rieles se han vuelto tan populares últimamente. Reducen las modificaciones especiales necesarias para vehículos individuales y aún así logran manejar la mayoría de las variaciones de fábrica junto con configuraciones típicas de accesorios sin demasiadas complicaciones.

Montaje Modular frente a Soportes Específicos por Vehículo: Compromisos de Escalabilidad

Cuando se trata de ampliar las operaciones de flota, los sistemas de montaje modulares destacan especialmente en cuanto a escalabilidad. Los soportes tradicionales específicos para cada vehículo ofrecen ajustes exactos para cada modelo, pero este enfoque genera complicaciones al escalar. Cada nuevo modelo de camión requiere números de piezas diferentes, sesiones de capacitación especializadas y procedimientos de instalación únicos que reducen la productividad. Las configuraciones modulares más recientes, con sus abrazaderas ajustables y sistemas de rieles estándar, funcionan en aproximadamente el 92 % de los camiones Clase 2-3 según Commercial Fleet Magazine del año pasado, reduciendo el tiempo de configuración en unos 40 % por vehículo. Por supuesto, existen desventajas que vale la pena mencionar. Esos soportes tradicionales suelen tener mecanismos de bloqueo integrados directamente en el bastidor de fábrica, lo que añade una capa adicional de seguridad. Las opciones modulares a veces necesitan protección adicional contra daños por condiciones climáticas adversas. Sin embargo, para empresas que buscan crecer más allá de unos 20 vehículos, la mayoría de los operadores consideran que los ahorros de tiempo y costos al adoptar un sistema modular compensan con creces estos inconvenientes menores.

Durabilidad Comercial, Seguridad y Resistencia al Clima

Deterioro del Sello y Falla del Cierre: Principales Causas de Reclamaciones de Garantía

Aproximadamente el 42 % de las reclamaciones por garantía para vehículos de flota se deben a problemas en sellos o cierres fallidos, según informes recientes de la industria de 2023. Esto es en realidad tres veces más alto que lo que observamos en los mercados de consumo regulares. Las duras realidades de la exposición constante a los rayos UV, los daños químicos provocados por las carreteras y el estrés mecánico continuo desgastan las piezas mucho más rápido de lo que la mayoría espera. En cubiertas de grado comercial, las especificaciones son muy importantes. Busque aquellas con sellos reforzados de EPDM y cierres de acero inoxidable capaces de soportar temperaturas que van desde menos 30 grados Fahrenheit hasta 160 grados sin fallar. Algunas pruebas en campo también muestran algo interesante: las cubiertas fabricadas sin polímeros resistentes a productos químicos tienden a deteriorarse alrededor de un 67 % más rápido cuando están expuestas regularmente a sales descongelantes y humos de diésel. ¿Y cuándo ocurre eso? El agua penetra, la carga se estropea y la seguridad se ve comprometida rápidamente.

Referencias ASTM D4169 para sellos y sistemas de bloqueo de cubiertas rígidas plegables

ASTM D4169 es el estándar definitivo de simulación de transporte para validar la durabilidad comercial. Somete a sellos y cerraduras a perfiles de vibración que replican 250,000 millas de servicio real en flotas, revelando debilidades ocultas antes del despliegue. Los parámetros clave de prueba incluyen:

- Pruebas de Ciclo : Más de 5.000 ciclos de apertura/cierre bajo carga completa

- Choque térmico : Transiciones instantáneas de 140°F a -40°F

- Spray de sal : Validación de resistencia a la corrosión de 500 horas

- Resistencia al impacto : Pruebas de caída desde 1,5 m con carga completa

Las cubiertas que alcanzan la certificación Nivel III reducen los fallos relacionados con condiciones climáticas en un 58 % frente a los modelos no certificados. De forma crítica, los protocolos de vibración del estándar identifican fatiga prematura del sello, la causa raíz del 31 % de fallos en campo (informes de mantenimiento de flota 2024).

Costo total de propiedad para despliegues de cubiertas rígidas plegables en flotas

Costos ocultos: mano de obra de instalación, calibración específica por modelo y tiempos de reposición de paneles

Los gestores de flotas suelen subestimar tres factores críticos del TCO en la implementación de cubiertas rígidas plegables para caja de camioneta:

- Mano de obra para la instalación varía entre 3 y 5 según los modelos debido a la complejidad de alineación y herramientas especializadas

- Calibración específica por modelo requiere de 45 a 90 minutos por vehículo para garantizar la integridad del sello y la sincronización de los cierres

- Tiempos de entrega para reemplazo de paneles promedian entre 14 y 28 días durante fallas, con un costo de 850 $/día por camión inactivo en ingresos perdidos

Los puntos de referencia del sector revelan un patrón paradójico: las cubiertas de menor precio generan costos superiores en un 32 % durante toda su vida útil debido a cargas operativas ocultas. Una comparación del TCO a 5 años ilustra esta disparidad:

| Factor de Costo | Cubierta de opción económica | Cubierta profesional |

|---|---|---|

| Mano de obra para la instalación | 240 $ por vehículo | $85 por vehículo |

| Frecuencia de Calibración | 2 anualmente | Cada tres años |

| Tiempo de entrega del panel | 28 días | 7 días |

| Costos de inactividad | $24,200 por flota | $6,800 por flota |

Elegir únicamente según el precio de compra ignora el impacto acumulado de los salarios de los técnicos durante la instalación, los módulos de calibración específicos del fabricante y los retrasos en el inventario para paneles de repuesto. Estas variables ocultas suelen consumir entre el 18 % y el 24 % del presupuesto anual de accesorios de una flota.

Preguntas frecuentes

¿Cuáles son los problemas comunes con las cubiertas traseras de calidad minorista para flotas comerciales?

Las cubiertas traseras de calidad minorista a menudo carecen de la durabilidad y las características de seguridad necesarias para uso comercial, lo que provoca frecuentes averías y robos.

¿Cómo pueden los gestores de flotas mejorar la disponibilidad operativa con cubiertas traseras?

Al elegir cubiertas con componentes probados según ASTM D4169, sistemas de bloqueo robustos y telemática para advertencias tempranas sobre desgaste.

¿Por qué es importante la compatibilidad entre plataformas para los gestores de flotas?

Reduce los problemas de instalación y los costos asociados con soportes personalizados al permitir que las soluciones de montaje estándar funcionen en varios modelos de camiones.

¿Qué factores determinan el costo total de propiedad de las cubiertas rígidas plegables?

La mano de obra de instalación, la calibración específica del modelo y los tiempos de entrega para el reemplazo de paneles son factores clave del CTP.

Tabla de Contenido

- Criterios de rendimiento esenciales para flotas en cubiertas rígidas plegables

- Compatibilidad entre Plataformas en Configuraciones de Flotas Mixtas de Camiones

- Durabilidad Comercial, Seguridad y Resistencia al Clima

- Costo total de propiedad para despliegues de cubiertas rígidas plegables en flotas

-

Preguntas frecuentes

- ¿Cuáles son los problemas comunes con las cubiertas traseras de calidad minorista para flotas comerciales?

- ¿Cómo pueden los gestores de flotas mejorar la disponibilidad operativa con cubiertas traseras?

- ¿Por qué es importante la compatibilidad entre plataformas para los gestores de flotas?

- ¿Qué factores determinan el costo total de propiedad de las cubiertas rígidas plegables?